Prelay areia 99,8%-99,9% pó de óxido de alumínio branco F80-F220 para sinterização cerâmica

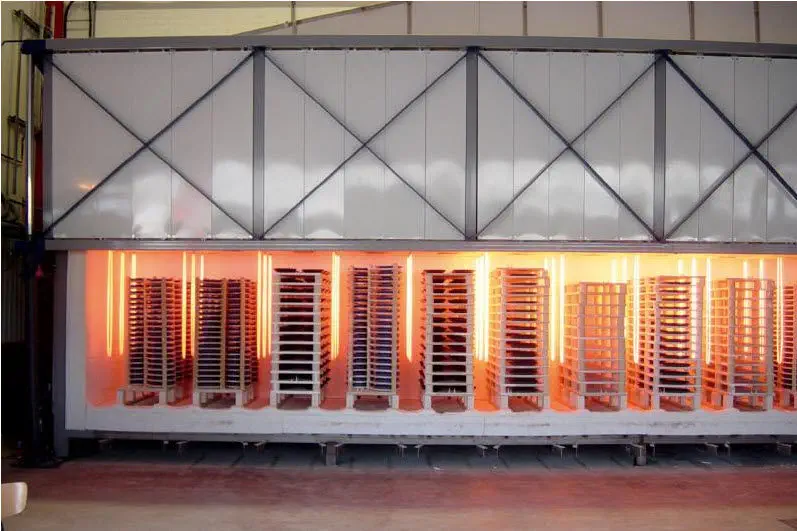

As cerâmicas eletrónicas são componentes eletrónicos cerâmicos nas indústrias eletrónica e de semicondutores. Os principais materiais da cerâmica eletrónica incluem o óxido de alumínio, o nitreto de alumínio, o carboneto de silício, o óxido de zircónio, o nitreto de silício, etc. processo de sinterização de cerâmica eletrónica é uma parte importante para garantir a qualidade da cerâmica. A sinterização de cerâmica eletrónica não requer apenas equipamento de forno especial, mas também excelentes materiais de isolamento para assistência. O pó de óxido de alumínio branco de alta pureza 99,8-99,9% F80-F220 é utilizado como areia pré-camada no processo de sinterização de corpo verde cerâmico.

O pó de óxido de alumínio branco com um teor de 99,8-99,9% tem outro nome, corindo branco microssódico ou alumina eletrofundida branca de alta pureza. A utilização do pó de corindo branco como areia de pré-camada de isolamento colocada entre o mobiliário do forno e o corpo de cerâmica verde pode evitar a aderência. Comparado com o pó de corindo branco com um teor de 99% -99,5%, o de alta pureza apresenta as seguintes vantagens notáveis:

1. Alta temperatura refratária.

O tempo de fundição do óxido de alumínio branco com uma pureza de 99,8% -99,9% é de até 10 horas. O pó de alumina está totalmente fundido e o seu desenvolvimento cristalino está completo. A taxa de geração de alumina da fase β é inferior a 3%. Assim sendo, a temperatura refratária pode chegar aos 1.850 graus, muito superior aos 1.200 graus de sinterização.

2.º Refratariedade sob carga.

A temperatura inicial para a refractariedade sob carga de areia de alumina fundida é de 1770 graus. De facto, a dureza do corindo branco diminui com o aumento da temperatura ambiente. Normalmente, a dureza da areia de corindo comum a 1200 graus diminuirá 70% em comparação com a temperatura ambiente. O óxido de alumínio fundido branco de alta pureza tem um impacto muito menor na dureza a altas temperaturas. É benéfico para fornecer suporte aos produtos cerâmicos durante a sinterização.

3.º Estabilidade térmica.

Areia de alumina fundida pura de alta pureza 99,8% -99,9%, com teor de sódio controlado a 0,1% e baixo teor de ferro silício. Isto é muito útil para a estabilidade térmica da areia branca de corindo. Este tipo de areia de corindo pode suportar mudanças estáveis durante a sinterização, incluindo arrefecimento e aquecimento rápidos e repetidos. Ao mesmo tempo, pode resistir aos danos e descascamento de materiais causados por altas temperaturas.

4. Excelente resistência à corrosão química e a altas temperaturas.

Quando a cerâmica eletrónica é sinterizada, tanto o equipamento do forno como o próprio material cerâmico produzirão gás de forno, substâncias ácidas e alcalinas e óxidos. A areia de alumina fundida de elevada pureza com uma taxa de conversão de fase cristalina superior a 97% apresenta uma elevada resistência à corrosão de substâncias ácidas e alcalinas.

5.º Estabilidade de volume.

O coeficiente de dilatação térmica do pó de alumina de elevada pureza com um teor de 99,8-99,9% é muito baixo. Assim, durante o processo de sinterização da cerâmica, a contracção volumétrica e a expansão geradas são muito menores do que as da areia de alumina média sódica. Isto é crucial para as cerâmicas de precisão em indústrias de alta precisão, uma vez que pode evitar a deformação causada pelo material queimado e melhorar a precisão dimensional das peças cerâmicas.

6.º Inércia química.

O pó pré-preparado de corindo branco de alta pureza tem uma boa inércia química e não reage com materiais cerâmicos. Níveis ultrabaixos de impurezas podem também impedir que aderências ou defeitos reajam com a cerâmica.

7. Distribuição uniforme do tamanho das partículas.

A distribuição de partículas do pó WFA de alta pureza é uniforme. A forma é irregular e poligonal, assemelhando-se a uma forma esférica. Além disso, as partículas tornam-se mais redondas e uniformes após o processo de remodelação. Distribuídas uniformemente na ferramenta de queima de cerâmica, a diferença na altura das partículas é muito pequena. Benéfico para a sinterização e conformação de cerâmicas.

A gama de tamanhos de partículas do pó de coríndon branco F80-F220 é a seguinte:

| Grão | Tamanho de partícula |

| F80 | 150-212μm |

| F90 | 125-180μm |

| F100 | 106-105μm |

| F120 | 90-125μm |

| F150 | 63-106μm |

| F180 | 53-90μm |

| F220 | 45-75μm |

Com base nas características acima referidas, o pó (areia) de óxido de alumínio de elevada pureza apresenta vantagens que outros corindo brancos não apresentam para a aplicação de cerâmicas eletrónicas sinterizadas.